螺旋压力机上模锻变形工步怎样选择和设计?

螺旋压力机上常用的模锻变形工步是:终锻、预锻、镦粗、顶镦、弯曲、成形、压扁等d此进行多种模锻后续工步,如精压、校正、切边、冲连皮等。

1.第一类锻件

顶镦件成形的关键是限制毛坯变形部分的长度和直径之比,以免在顶镦过程中,疙机遭合于单模膛模锻,因此,:三不能—次顶镦成形,则需要两套以上的模具,在两台设备上顶镦或一台设备上多火次换模锻造。为了减少模具数量,简化模具结构,也可以选用较粗的毛坯,和其它制坯设备相配合,采用先镦头后拔杆,或先拔杆后镦头的工艺。

2.第二类锻件

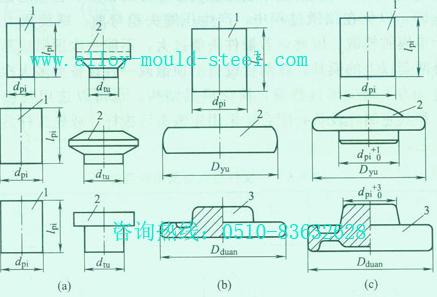

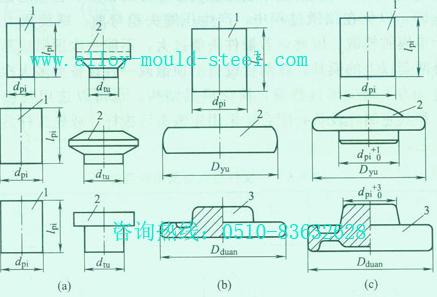

杯盘齿轮类锻件多采用无飞边模锻。对于形状比较简单的实心锻件,可将毛坯直接在终锻模膛中成形[下图 (a)]。对于形状较复杂,特别是带孔、小凸台的锻件,为使金属流动合理,防止折叠缺陷,必须采用预镦工步[下图 (b),预镦后毛坯直径

Dyu = Dduan – (3 ~5) mm

式中 Dduan——锻件直径。

对于形状特别复杂的锻件,还要采用定型预锻工步,如图下图(c)。

螺旋压力机比模锻锤的打击速度低,毛坯容易冷却,成形能力较差,应尽可能以镦粗充填模膛,因此,毛坯直径dpi经常按照锻件凸起部分的直径dtu设计。

Dpi =dtu – (1~2) mm

3.第三类锻件

变形工艺方案的选择依据是计算毛坯图,与锤上模锻相似,采用开式单模膛模锻,应力求选用原毛坯直接终锻成形;若锻件形状复杂,必须预先制坯时,也可以在螺旋压力机上进行多模膛模锻。但是由于行程次数少、打击速度慢,所以模膛数目不宜超过两个 。

螺旋压力机可以进行弯曲、成形、卡压、压扁等单次打击的制坯工步,也可以进行打击次数为2-3次的简单滚挤制坯。若必须采用拔长—滚挤,或需要打击次数较多的滚挤工步时,可以采用自由锻、胎膜锻、辊锻、电镦等制坯方法,在螺旋压力机上仅进行终锻。

4.第四类锻件

这类锻件一般有两个凸缘(法兰),或有两个方向的凸起、凹坑,为了保证锻件能从模膛中取出,凹模必须是组合式的。该类锻件的工艺差别很大,例如,双凸缘锻件,实际上是两次局部镦粗成形;螺纹堵头锻件和一些两向有凸台的锻件,则相当于多向模锻。

更多的信息,请直接联系无锡瀚超在线客服,还有致力于热锻模具失效研究,专业销售应用于热锻模具的高性价比热锻模具钢(诸如:GR钢、HD钢、HM1、HM3、CG2、B3、5SiMnMoV、5CrNiMo、QRO 90 Supreme等),提供热锻模具失效分析和选材咨询以及其他模具钢(无磁模具钢、冷作模具钢、热作模具钢、塑料模具钢等)的应用推荐。

资料来源:无锡市瀚超合金模具钢有限公司

『版权所有,转载或引用请注明链接和出处』

【 浏览次数: 】 【 加入时间:2013-10-23 11:12:08 】 【 关闭本页 】

新闻动态

联系方式

东莞市鑫康创特殊钢有限公司合金模具钢营业部

联系人:康先生 18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@alloy-mould-steel.com

网址:www.alloy-mould-steel.com

QQ:

地址:中国广东省东莞市塘厦镇林村社区九桥巷43号